的作用就是提高材料的机械性能、残余应力和改善金属的切削加工性能,回转支承的加工过程中不同的阶段采取不同的热处理,常用的有退火、正火、时效、调制、淬火、渗氮等,下面我们来分别简单介绍下每种热处理工序。

1.退火

将回转支承的锻件加热到一定温度,保持较长的时间后进行缓慢冷却的过程,主要目的是释放锻造时的残余应力,增加锻件的韧性,降低锻件的硬度方便后续加工,改善锻件内部组织,细化晶粒,增强锻件的机械性能。

2.正火

将回转支承锻件加热到超过AC3温度30〜50℃,保温一段时间后出炉冷却,出炉后需要较快速度冷却,一般进行喷水、喷雾或者风冷,由于不用随炉冷却,并且采取加速冷却的措施,热处理效率较高,正火后锻件的晶粒更加细化,分布更均匀,可以改善锻件的综合力学性能,改善锻件的切削性能,使锻件更易于加工。

3.时效

将机械加工后的回转支承套圈在较高温度或者室温下放置一段时间,让套圈释放内部应力充分变形的过程。一定较高温度的时效叫人工时效,自然状态下的时效叫自然时效,人工时效一般把套圈加热到150℃左右,保持12小时左右,可以使套圈更稳定的作用。一般在回转支承套圈粗加工和热处理后都会进行时效处理,对于精密的回转支承,几乎每加工一个工序,都会进行一次时效处理,一方面能保证很高的加工精度,防止加工变形,另一方面充分回转支承内部应力,确保回转支承交付使用后不会变形,影响精度。

4.调制

将粗加工后的回转支承锻件先进行淬火处理然后再进行高温回火的热处理过程。淬火温度和回火温度根据套圈的尺寸和具体的硬度及力学性能来定,一般是将套圈加热到850℃保温一段时间,然后进行淬火,淬火介质一般用油或者水介质,淬火后进行高温回火,套圈加热到630℃保温一段时间然后进行空冷。回转支承套圈经过调制后得到优良的综合机械性能,强度与韧性良好匹配,有较高的强度、优良的韧性、塑性、切削性能等。

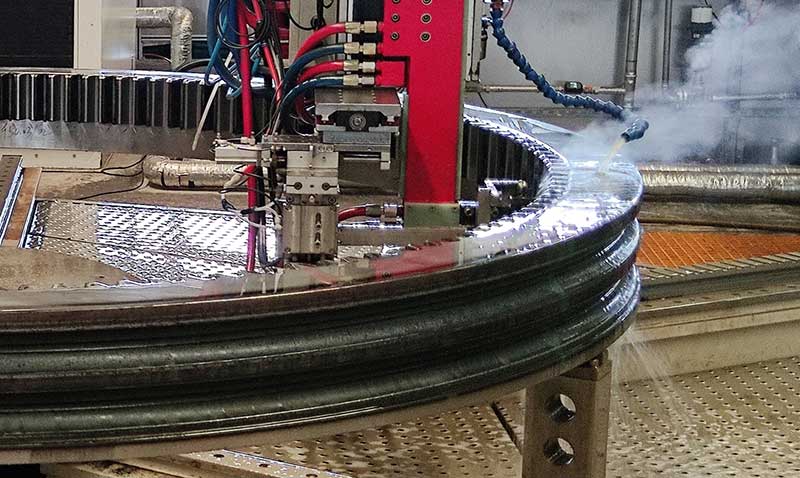

5.淬火

将回转支承的沟道或者齿的表面迅速加热到淬火温度,然后立刻使用淬火液将加热部位冷却,冷却后沟道和齿的表面硬,芯部柔软,具有表面耐磨、抗疲劳,整体具有较高的韧性,耐冲击性能好。淬火不仅能让回转支承的沟道和齿坚固耐磨,还能提高沟道和齿的载荷,提高回转支承的综合性能。

6.渗氮

渗氮是使氮原子渗入金属表面获得一层含氮化合物的处理方法。渗氮层可以提高零件表面的硬度、耐磨性、疲劳强度和抗蚀性。由于渗氮处理温度较低、变形小、且渗氮层较薄(一般不超过0.6~0.7mm),渗氮工序应尽量靠后安排,为减小渗氮时的变形,在切削后一般需进行应力的高温回火。

了解了的热处理过程及作用,我们在选择使用回转支承或者齿轮时需要根据使用需求,合理的要求回转支承做相应的热处理,来满足我们的使用需求,比如大扭矩频繁使用的带齿回转支承,一般都要求齿淬火;又如经常大倾覆力矩使用的回转支承,一般都要求调制,正确合理的热处理能使回转支承在使用中有出色的表现。